2024年秋、金属加工業を基盤とし、3D技術を活用したデジタルファブリケーションにおいて高い技術力を保有する「株式会社ヒラミヤ」が、博展のグループ会社に加わりました。

同社の「技術力」と、デザイナーの想いをカタチにする「実現力」、そして迅速な「対応力」が事業領域に加わることで、博展が提供するソリューションの幅は広がり、より付加価値の高いサービスを提供できるようになりました。ヒラミヤの技術は、博展が近年注力している企業ショールームや店舗などの常設案件(商環境事業)においても、対応可能な範囲を大きく広げることができるため、事業拡大の可能性を感じています。

グループイン以前より、博展とヒラミヤは協業を重ねてきました。今回は、両社の取引がはじまった2018年頃から、共にさまざまなプロジェクトに取り組んできた博展の江口・熊崎を交え、ヒラミヤのマネージャーを務める宗像三夫さんにお話を聞きました。

ヒラミヤが実際にどのようなプロジェクトに携わり、どのような評価を受けているのか。その具体的なエピソードを通じて、彼らの「ものづくり」に対する思いをご紹介していきます。

「なぜこの造形が実現できる?」ベテランの博展社員も驚いた技術力

―― 改めて、博展とヒラミヤの取引がはじまったきっかけと、当初の印象を教えてください。

熊崎:もともとは博展のデザイナーが、ポリゴン造形(※多角形を組み合わせて立体を表現する3Dモデリング手法)の設計ができるパートナーを探していて、お声がけしたのが最初でした。工場見学をさせてもらう中で、長く制作に携わってきた私でさえ「この人たち、この造形を実現できるんだ…」と驚いたことを覚えています。

机上で3Dの設計ができることと、それを物理的に立体として成立させられるかどうかは、決して同じではありませんから。

博展に入社後、制作部勤務を経てプロダクトマネジメント部に所属。イベント施工、インスタレーション制作、店舗什器製作などのプロジェクトに携わる。

デジタル手法を用いた表現から自然素材を使ったプロダクト制作まで多岐にわたるものづくりに取り組む。

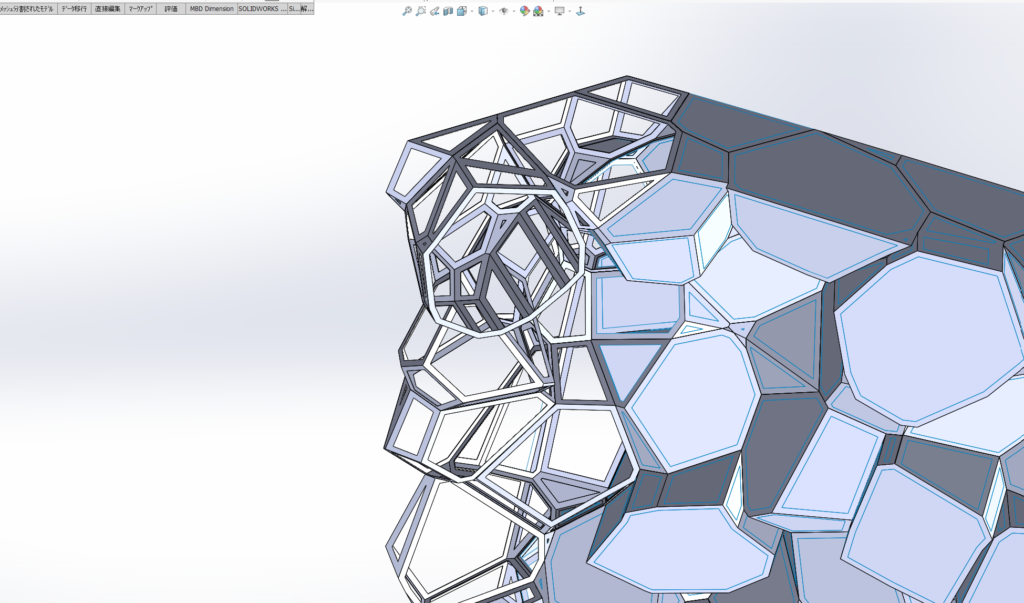

宗像:そうですね。特に金属を素材として使用する場合、3次元の立体を板金(※平らに形成した薄い金属の板)で実現できる構造に落とし込む必要があります。私たちは、そうした細かい部分の設計とものづくりを強みにしています。

20年以上にわたり機構設計(※製品の動作に大きくかかわる機構部分を設計する仕事)に従事し、3DCADを用いた設計に強みを持つエンジニア。

顧客対応から納品まで一貫して携わった経験と、樹脂・電気を含む幅広い知識を活かし、多角的な提案力を発揮している。

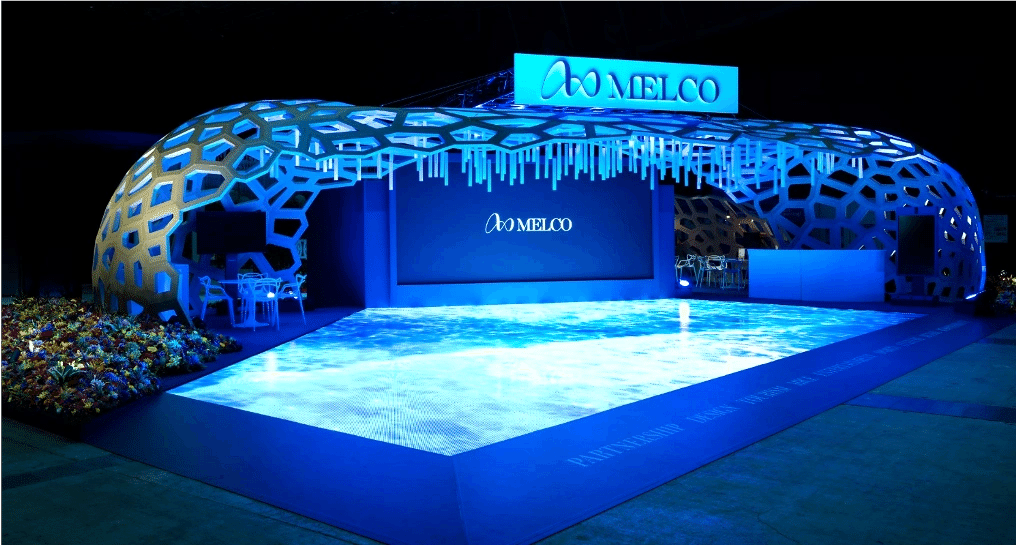

熊崎: 私は、博展が初めてヒラミヤにお願いしたメルコリゾーツ&エンターテインメントジャパンブース(※1)のプロジェクトに携わり、その時に初めてヒラミヤの技術力を間近で体験しました。博展がこれまで手がけてきた木工造作では、制作の誤差を1ミリ単位で捉えることがほとんどですが、金属造作の場合、0.1ミリ単位の緻密な精度が求められます。実際にそれを目の当たりにしたときは、シンプルにすごいなと思いました。

江口:私も設営の様子を同じ会場で拝見していたのですが、現場にいた施工業者の方々が、みんな興味深そうに集まってきて見学していたことが今でも印象に残っています。

企業の展示会では、なかなか見られない装飾ですよね。かなりハイレベルな技術が用いられていたと思います。

博展に入社後、制作部・プロダクトマネジメント部にて展示会やイベントの制作・施工に約20年間携わる。

現在は新設の安全衛生推進室で室長を務め、現場経験を活かし事故防止や再発防止の取り組みを推進している。

※1 博展×ヒラミヤの実績:ワウ株式会社様「横浜 統合型リゾート産業展(メルコリゾーツ&エンターテインメントジャパンブース)」(2020)

ほぼすべての造形が金属でできており、網目部分の形状が一つひとつ異なっていること、また柱を極限まで減らす構造設計を実現していることなどから、非常に複雑で難易度の高い造形物として注目を集めた。

熊崎:ヒラミヤのみなさんは、こうした緻密な造作物を実現するために一切妥協しないんですよね。OKを出す基準が非常に高くて、常にシビアに判断されているように思います。現場でも、幾度となく作り直している姿をよく見かけます。

こうした姿勢は、社内で意識的に受け継がれているんですか?

宗像:はい、会社の大切な方針です。特に社長が、納品物の品質に対して非常に厳しい目を持っているんです。その考えを受け継ぎ、会社全体で徹底して実践しています。

0.1ミリ単位の誤差が許されない加工作業に集中する従業員のみなさん。この工場から、ハイレベルな技術を用いた造形物が生み出されている。

技術に裏打ちされた提案力と、最後まで手を抜かない責任感

―― 今まで一緒に取り組んだプロジェクトで、印象に残っている事例を教えてください。

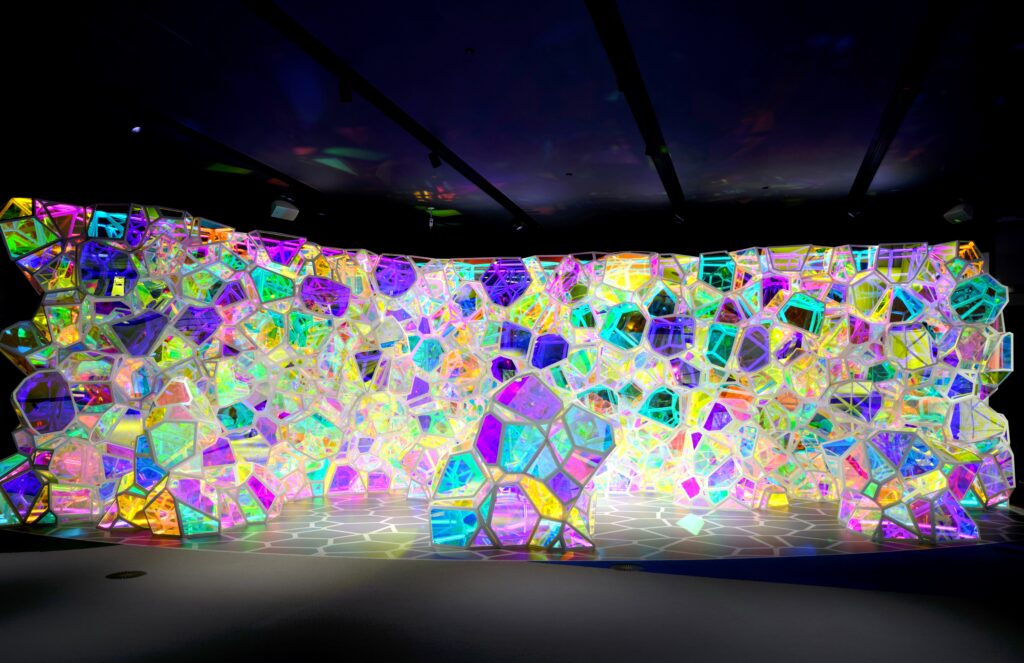

江口:最近のものだと、大阪・関西万博の「大阪ヘルスケアパビリオン」(※2)でしょうか。技術的に難しい案件でスケジュールも厳しく、クライアントも当初は不安を抱えていらっしゃいました。でも私たちはパースを見せていただいた瞬間に、「ヒラミヤならできる」と確信しました。

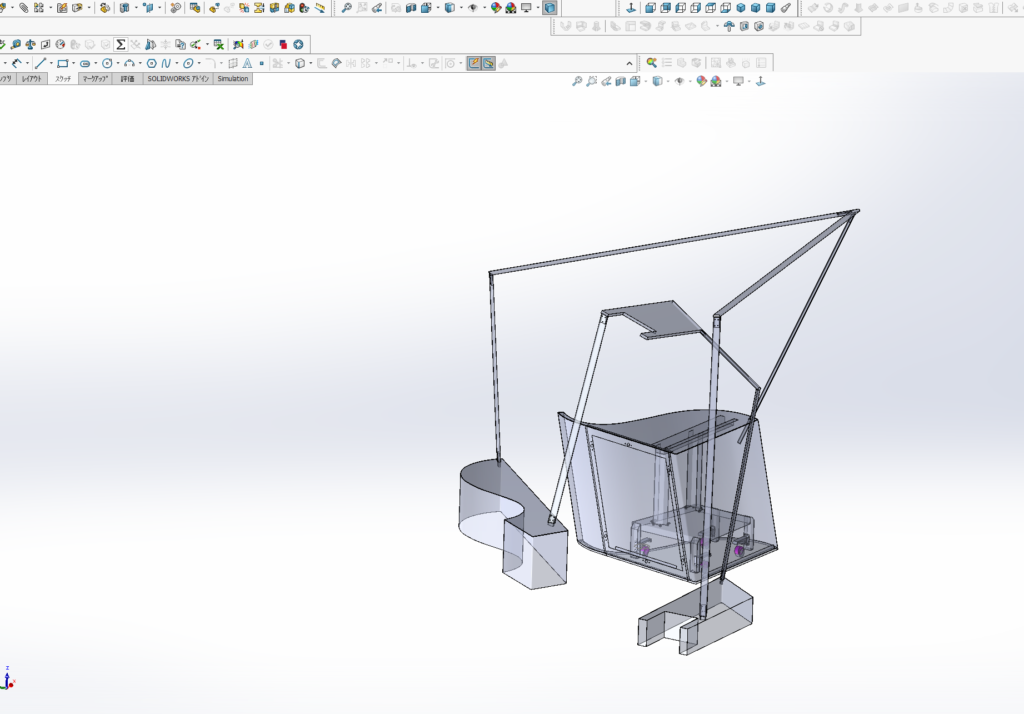

※2 博展×ヒラミヤの実績:タカラベルモント株式会社様「量子飛躍する美の世界(Quantum Leap for Beauty World)/EXPO 2025 大阪・関西万博 大阪ヘルスケアパビリオン ミライのヘルスケアゾーン」(2025)

熊崎:デザイナーは、製作工程で「できない」と言われたらそれ以上どうしようもないのですが、ヒラミヤのみなさんは「できない」と言わない。デザインの意図を汲みとって、「こうすればできる」と提案をくれるんです。

宗像:もちろん、物理的に実現できないことはたくさんあるんです。でもデザイナーさんにもさまざまな考えがあって、必ず表現したいものがあるわけですから、私たちとしてはそれを実現できる方法を一緒に考え、実際のカタチにしたいと思っています。

江口:先に挙げた大阪ヘルスケアパビリオンのプロジェクトでは、仮組(※最終的な取り付けや組み立ての前に工場で組み立てて確認する状態)ができた時点で、海外から来日したデザイナーさんとクライアントさんが「すばらしい!」と高い評価をしてくださいました。

仮組は本来、厳しい検証の場であり、本番の施工に向けてさまざまな改善点や指摘が入るものです。私は20年以上この仕事をしていますが、仮組の段階で、お客さんがあんなにも笑顔で盛り上がってくださったのは初めての経験でした。

宗像:この造形物は、同じ形状のものが一つもない数百個のブロックに分かれて連結して成り立っています。短期間で製作する必要があったため、通常の機械を使った曲げ加工では到底間に合いませんでした。

そこで、メンバーの発案で一工夫加え、手で折り紙のように曲げて製作するという手法を取りました。

熊崎:いや、なぜこれが実現できるんですか?(笑)

江口:本当にそうなんですよね。このプロジェクトでは、みなさんのものづくりに対する誠実さと、責任感の強さを感じました。

熊崎:私は、資生堂ビルの店頭ディスプレイも印象深いですね。(※3)ヒラミヤとはエントランスの什器制作で協業しました。もともとエントランスの床に描かれていた資生堂の象徴的なモチーフである唐草模様を、展示什器として立体的に表現しています。

※3 博展×ヒラミヤの実績:株式会社資生堂様「KARAKUSA 線が奏でるリズム」/ 東京銀座資生堂ビル(2024)

宗像:正直なところ、最初にデザインを拝見したときは「(難易度が高く)本気ですか?」と思わず聞いてしまったのですが(笑)

強度解析などを重ねながら、金属の重さで発生するたわみを計算し、デザイナーさんと細部を話し合ってフレームの太さや角度などを調整していきました。

建築領域への進出、海外展開… グループの一員として活動を広げる

―― ヒラミヤとして、今後力を入れていこうとしている領域、取り組みなどがありましたらご紹介ください。

宗像:関西・大阪万博のクウェートパビリオンのプロジェクト(※4)で、はじめて建築領域の方々とご一緒しました。大阪にある設計事務所からお声がけいただき、パビリオンの曲線部分の金属加工を担当しました。

宗像:このプロジェクトで建築関係の方からも評価をいただき、新たな繋がりやご縁もできました。2025年冬には、とある建築系の学会で、本事例で用いた技術に関する発表を行う予定となっています。

ヒラミヤとしては、難易度の高い特殊な造形物が実現できる強みを活かし、イベントや商業施設などの造形物だけではなく、さらに規模の大きい建築領域の仕事にも積極的に取り組んでいきたいと考えています。

博展グループの一員になったからには、さらに活躍できる領域を拡大していきたいですね。

―― 海外に向けた展開についてはいかがでしょうか。

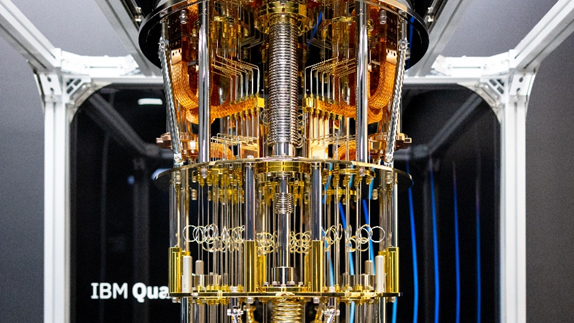

宗像:海外へのアプローチは、今後取り組みたい課題の一つです。現状の実績としては、IBM様からご発注いただいた量子コンピューターのモックアップ製作(※5)があります。

お客様の代表的な製品である量子コンピューターの内部を、展示目的のモックアップに落とし込みました。機密情報となる部分を省きつつ、できる限り忠実に再現するために構造を再構成しています。

日本での高い評価を受けて、その後、アメリカ、ドイツ、インド…と、世界各国のIBMオフィスから続々と製作のご依頼をいただいています。

―― グループインしたことで、どのような変化がありましたか?

宗像:グループインする前は、窓口である社長から間接的に話を聞き、プロジェクトの途中から設計に入ることがほとんどでした。しかし今は、ヒラミヤのメンバーが初期段階の打ち合わせから参加させてもらえるようになり、これがとても大きいですね。

お客様からダイレクトにご要望を聞いて設計に反映できるため、手戻りが減り、業務の効率化にもつながっています。

―― 博展としてはどのような可能性が広がったと思いますか?

江口:ヒラミヤの技術には、デザイナーの想像力を実際にカタチにできる力があります。また高度な技術がより身近にあることで、デザイナーの創造性がさらに引き出されていくのではないでしょうか。

こうした相乗効果によって、博展として今まで以上に実現可能となる範囲が広がっていくと思います。

熊崎:ヒラミヤの技術力がグループに備わったことで、クライアントからの多様で複雑な要望に応えられることが強みになっていくと思います。

また、博展の主領域である木材加工技術と、ヒラミヤの金属加工技術を意識的に掛け合わせた事例はまだ少ないので、お互いの技術を融合させた新しい表現を生み出していきたいですね。

※本記事の情報は2025年9月時点のものです。

<Credit>

Writer/Editor| 大島 悠

Editor | 小林 亜祐美

博展およびヒラミヤへのご依頼・ご相談は、以下のご相談フォームよりお願いいたします。